在当今竞争激烈的市场环境中,管道预制加工工厂面临诸多挑战,如传统生产方式效率低下、成本高昂且难以满足多样化的客户需求等。而随着科技的飞速发展,数字化技术的成熟为工厂带来了新的机遇。

针对部分管道生产/预制车间自动化水平较低、设备分离、控制系统分散、依靠人工生产和管理等传统生产模式,结合当前自动化改造、数字化转型、智能制造2025等发展趋势,抟微科技立足行业痛点推出一套针对管道预制车间的数字化整体解决方案,提升企业自动化、数字化水平。

该方案包括产线升级、控制集成、生产管理系统等,实现现场少人无人生产、过程自动检测和记录,生产指令自动下发,生产数据及时汇总分析等,为管道预制加工企业数字化转型提供助力和途径。

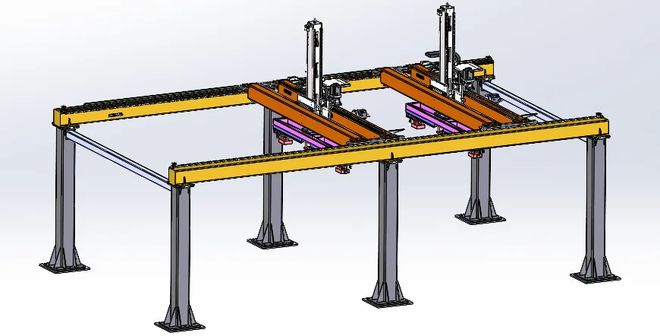

根据核心工艺和关键设备,设计整个自动化产线,实现钢管自动上料、位置检测、钢管自动下料及流转等,同时配备打标(或者贴RFID等标签)、扫码、称重、爱游戏ayx官方测径爱游戏ayx、测长等监测设备,实现整个过程的可监测、可记录和可追溯。

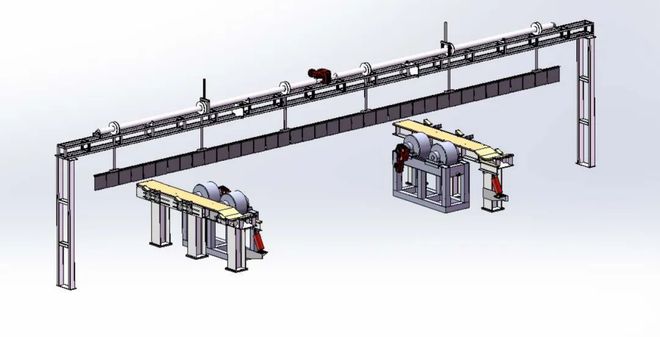

建立全厂控制及监测平台,通过分区分域,在各个车间建立车间级监控系统,在全厂建立厂级监控系统。车间级负责生产监控、工艺过程控制;厂级负责数据汇总、异常处理、数据展示及分析。

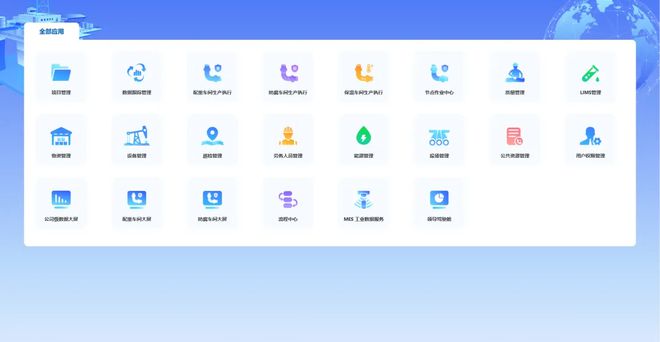

管道加工预制行业MES生产运营管理系统是抟微科技自主研发的一款面向钢管加工制造企业的生产管理系统。

该系统以生产制造为核心,以提高企业生产经营效益为目的,对管道运营各个模块的生产活动进行优化,横向打通订单、计划、生产执行、仓储、质量等各个环节,实现以生产为核心的岗位协同,纵向连接现场设备和经营管理系统,实现生产执行的下传和上达,是一套高效、可靠、可行的生产运营管理平台。

该数字化生产线集成了MES系统、集中控制系统等多项成果,依托自动化控制系统闭环算法建模技术,产线全部生产环节实现了从人工手动到数字化、智能化的转变,达到了释放产能、提升效率、降低成本的根本目标。

以RFID为记录方式,记录钢管从进厂到出厂的各流程情况和参数,实现钢管各个过程的可查询、可追溯;建设涵盖生产、设备、人员、物料、工艺、计划、调度、质量、安全、统计与分析等模块,实现以生产管理为核心的的一体化生产管控平台。